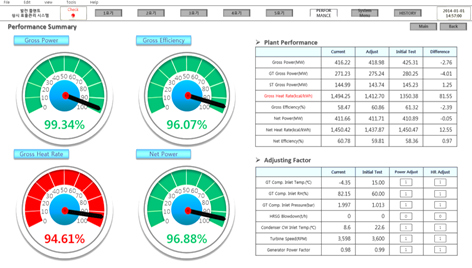

스마트 성능 모니터링 시스템

(Smart Performance Monitoring System)

배경

원단위를 1% 개선하려면 수백억 원 이상의 시설투자가 필요하지만, 모니터링을 등한시 하면 운전 중 1% 손실은 쉽게 발생

㈜테크다스는 성능 목표를 설정하고 이동식 효율저하 경계를 통해 엄밀하게 성능을 관리하는 독자적인 머신러닝 기술로 성능 저하를 엄밀히 감시

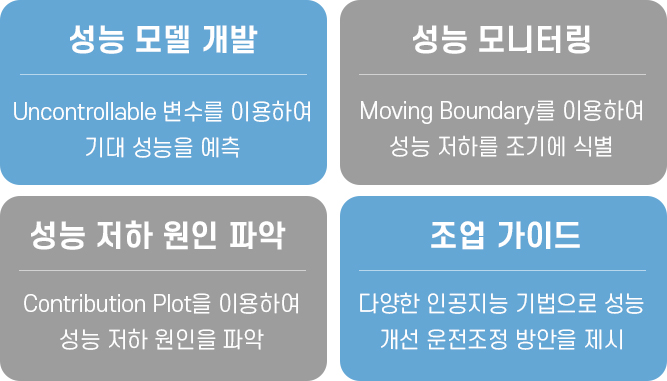

성능 및 효율 모니터링 성능 및 효율 이탈 감지 성능 및 효율 저하 원인 진단 0.5 ~ 5% 수익성 개선

솔루션

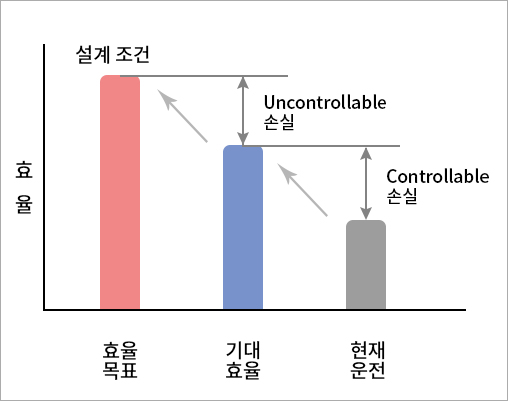

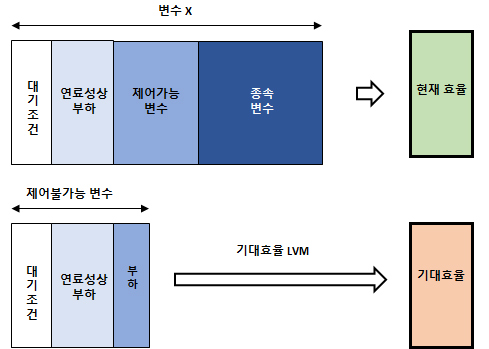

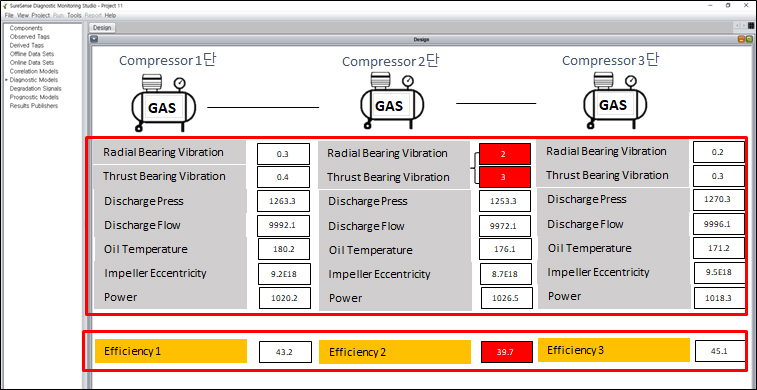

효율저하 요인을 제어 가능 손실과 제어 불가능 손실로 구분하여 정밀 하게 분석

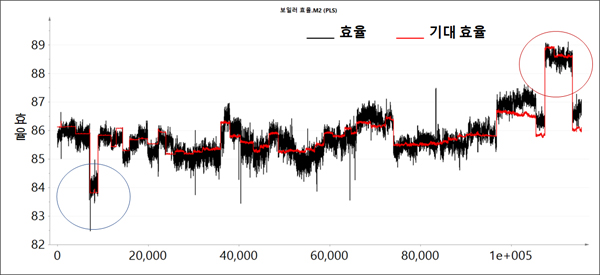

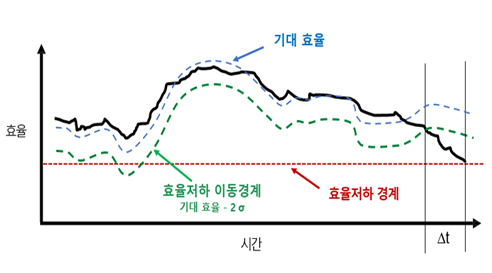

머신러닝 기법을 통해 현재의 상태에서의 기대 효율을 예측하고, 이를 중심으로 이동식 경계 설정하여 효율저하를 조기에 감지

대기 온도나 습도와 같이 제어가 불가능한 변수로 머신러닝 모델을 개발하고, 기대 효율을 설정

보일러 예: 대기온도, 보일러 부하, 연료 성상(발열량, 수분, Ash, Volatile, Fixed Carbon, H2, S, N2)

효율저하 경보

기대효율 대비 2시그마 수준의 차이로 효율저하 이동식 경계선을 설정

기존의 고정식 경계에 비해 발행하여 효율저하를 조기에 감지하여 운전자에게 통보

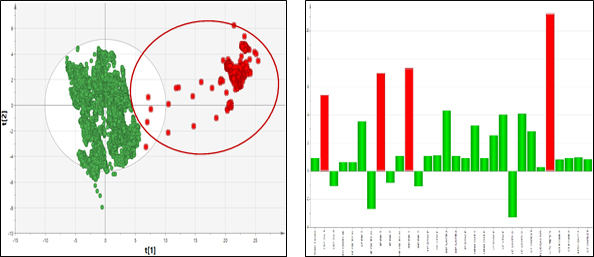

효율저하 원인 진단

효율저하 관측값과 모집단의 정상 효율 데이터와 공헌도(Contribution) 조사를 통해 비교하여 공정변수의 차이를 도출

공정변수의 차이를 통해 효율저하를 극복하기 위한 지식을 구축

공정변수 차이와 패턴 매치를 통해 해당 지식을 활성화하여 조업 가이드 제공

사례

공기 압축기

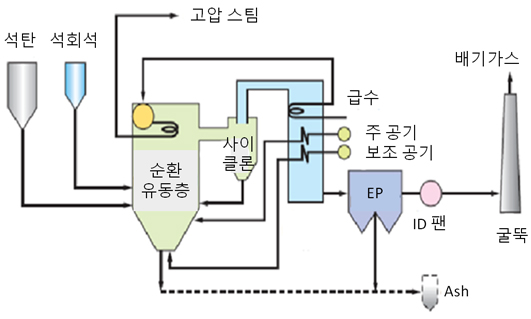

석탄 보일러