플랜트 고장예지 조기경보 시스템

(Fault Prediction Early Warning System)

배경

“

플랜트의 사고 확률이 Zero일 수는 없으며, 플랜트 고장진단 시스템을 통해 초기 대응 능력을 높이는 것이 중요함

”

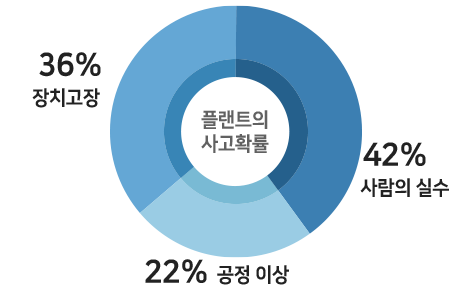

사고의 90%는 단순한 기계적 손상이나 사람의 실수에 의한 것

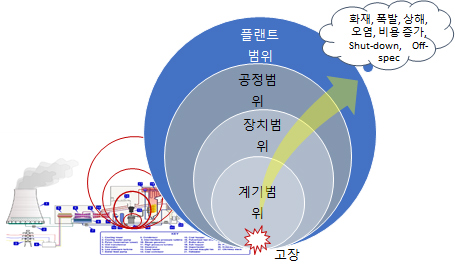

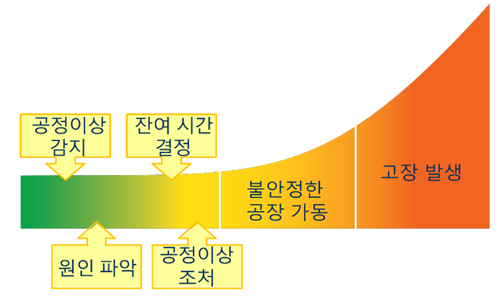

사소한 결함이 공정이상을 야기하고 비정상적인 상태가 계속되면 설비 고장이나 사고로 발전

조기경보 시스템(EWS)이란 공정 데이터에 포함된 패턴과 숙련된 운전자의 경험적 지식을 디지털 전환 기술로 시스템화 하여 플랜트 성능을 감시하고 고장을 예측함으로써 무사고 운전과 생산성 향상을 지원하는 인공지능 시스템

| 사고 사례 | 고장 원인 | 피해 |

|---|---|---|

| 보일러 튜브 누설 | 컨덴서로 해수 유입으로 부식 | 수십억 원의 생산 손실 |

| 탈황 공정 수소가스 누출로 화재 | 이슬점 이하 운전으로 부식 | 수백억 원의 생산 손실 |

| 화학 공장 가열로 가스 폭발 | 운전원 실수 | 수십억 원의 생산 손실 |

| 탈 올레핀 반응기 온도 Run-away | 전단 공정 외란 | 수십억 원의 촉매 교체 |

| 공정지역 화학물질 탱크 Over-flow | 액위 게이지 고착 | 환경부 경고 |

| 탈황 공정 황화수소 가스 누출 | 마모로 인한 부식 | 순찰 중 운전원 사망 |

| 오일 크래킹 반응기 운전 실수 | 운전원 실수 | 수십억 원 촉매 교체 |

| 원유정제 증류탑 트레이 탈착 | 규정 미준수 | 수백억 원의 생산 손실 |

고장 발생 및 전파과정

솔루션

SureSense®

SureSense는 미국 Expert Microsystems 사에서 우주 왕복선의 센서 고장 진단 목적으로 ’96년에 개발 상용 제품 중 유일한 3세대 솔루션으로 최신 패턴인식 기법에 의한 고장 감지 기술 미국 NASA, 국방부, 에너지부, 국토안보부가 Sponsor이고, 국내는 ㈜테크다스가 최초 도입고장 감지(Fault Detection)

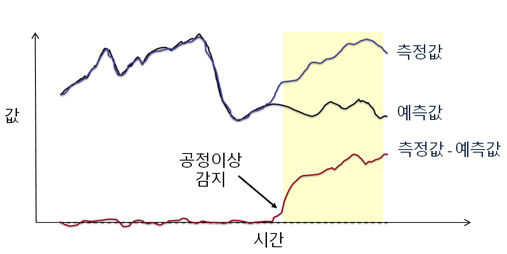

패턴인식 기법에 의한 예측값과 측정값을 비교하여, 고장의 발생을 감지 SureSense는 최신의 예측값 모델을 사용하여 가장 정확한 예측값을 제공 여러 신호에 걸쳐 동시에 나타나는 희미한 변화를 정확하게 포착

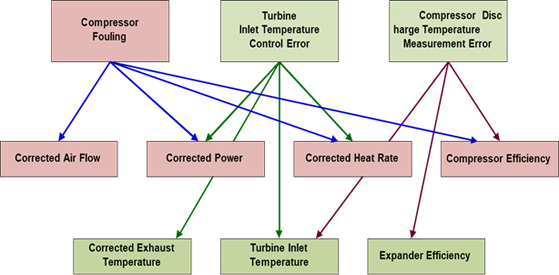

고장 진단(Fault Diagnosis)

베이시안 네트워크나 전문가 시스템을 적용하여 공정이상의 원인 진단 전문가 시스템은 원인 하나를 찾지만, 베이시안 네트워크는 확률을 갖는 다수의 원인을 탐색함

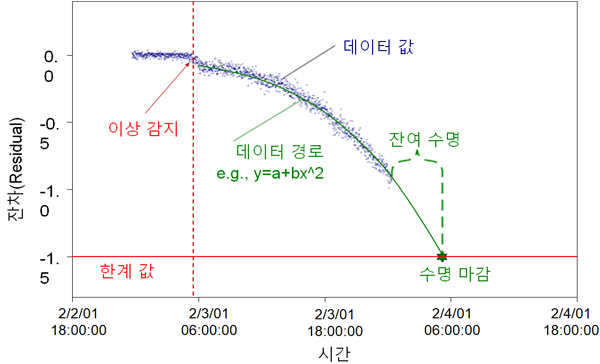

잔여수명 예측(Prognostics)

PHM(Prognostics and Health Management)을 실시 경향성 모델을 이용하여 설비 고장에 이르기까지 잔여 수명을 실시간으로 예측

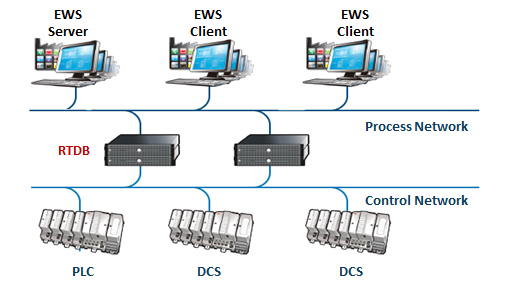

시스템 네트워크

Process Control Network에 서버 및 클라이언트 컴퓨터를 설치 공장의 실시간 데이터 베이스(RTDB)와의 통신을 통한 고장진단 데이터 인터페이스를 위해 범용 프로토콜 적용

사례

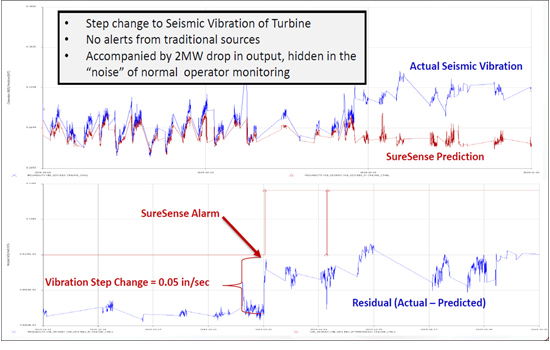

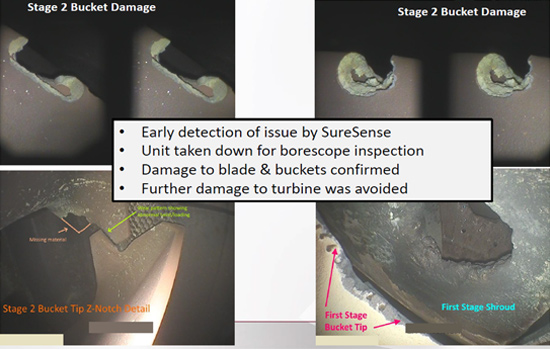

터빈 조기 경보 – 날 파손

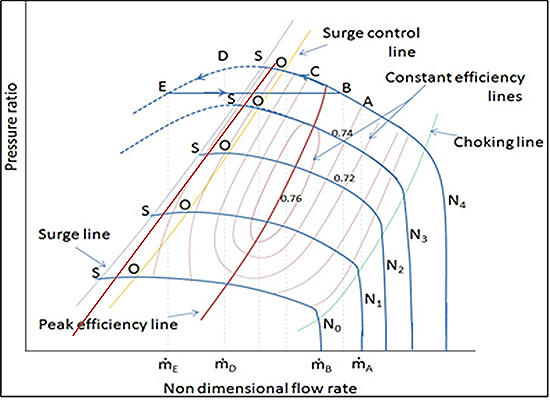

압축기 서지 감시